Расчет параметров дефлегматора ректификационной колонны

Мощность дефлегматора определяется в зависимости от типа ректификационной колонны. Если строим колонну с жидкостным отбором или паровым ниже дефлегматора, то необходимая мощность должна быть не меньше номинальной мощности колонны. Обычно в этих случаях в качестве конденсатора применяют холодильник Димрота с утилизационной мощностью 4-5 Ватт на 1 кв. см поверхности.

Если колонна с отбором по пару выше дефлегматора, то расчетная мощность составляет 2/3 от номинальной. В этом случае можно применить Димрот или «рубашечник». Утилизационная мощность рубашечника ниже, чем у димрота и составляет около 2 Ватт на квадратный сантиметр.

Пример холодильника Димрота для колонны

Далее все просто: номинальную мощность делим на утилизационную. Например, для колонны с внутренним диаметром 50 мм: 1950 / 5= 390 кв. см площади Димрота или 975 кв. см «рубашечника». Значит, холодильник Димрот можно сделать из трубки 6х1 мм длинной 487 / (0.6 * 3.14) = 2.58 см для первого варианта, с учетом коэффициента запаса 3 метра. Для второго варианта умножаем на две трети: 258 * 2 / 3 = 172 см, с учетом коэффициента запаса 2 метра.

Рубашечник для колонны 52 х 1 – 975 / 5.2 / 3.14 = 59 см * 2/3 = 39 см. Но это для помещений с высокими потолками.

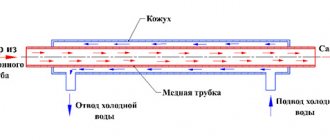

«Рубашечник»

Особенности БКНД:

- Более чем двукратная экономия воды и электроэнергии по сравнению с кубовой перегонкой;

- Функциональные узлы колонны, включая контактные устройства, легко разбираются и собираются с целью удобства механической чистки;

- Отсутствие запаха при перегонке;

- Возможность слива барды непосредственно в канализацию;

- Управление спиртосодержанием дистиллята и отсечением хвостовых фракций в широком диапазоне;

- Высокое качество получаемого дистиллята (сохранение естественных ароматов, присущих исходному виноматериалу);

- Модульность, позволяющая использовать элементы ЛУММАРК (выигрывают покупатели, ранее купившие наше оборудование);

- Возможность применения любого источника пара (электрические парогенераторы или промышленный пар).

Плюсы и минусы процесса перегонки в бражной колонне

Плюсы

- Простота процесса перегонки: аппарат будет работать до тех пор, пока не закончится в кубе бродильный раствор и не исчезнет вода в парогенераторе.

- Хорошее качество конечного продукта. Короткое время перегонки не позволяет дрожжевым мембранам «взорваться» и привнести в спирт сивушный запах.

- Дефлегматор позволяет почти полностью удалить тяжелые хвостовые фракции, отправляя сивушные масла в бак для новой перегонки.

- Не нужно дополнительной операции: наливать брагу в куб, а затем выливать ее. —Емкость для браги— ставится на плиту, затем после работы остатки раствора утилизируются в бытовых отходах.

- Экономное использование воды для охлаждения. В процессе перегонки бродильный раствор советуют предварительно нагреть, таким образом, вода нужна только для доохлаждения продукта и ни для чего другого.

- Для непрерывной работы аппарата не нужно автоматических и полуавтоматических контрольных регуляторов. Устройство при подаче браги и тепла будет стабильно работать в заданном режиме весь период перегонки.

Минусы

- Аппарат может работать только с жидкими брагами из сахара, мучных растворов и —фруктовой браги—. Солодовые виды браг необходимо пропускать через фильтр.

- Частые поломки трубчатого электронагревателя. Из-за больших объемов браги возникает опасность его оголения. Это требует постоянного отслеживания уровня раствора в баке.

- Нельзя использовать для перегонки пенистую брагу, так как пена часто выбрасывается в основные фракции, что требует дополнительной очистки конечного продукта. —Убрать пену из браги— можно только при помощи специального пеногасителя.

Холодильники и дефлегматоры

Ассортимент холодильников «CoolSteeel» значительно расширился.

Для колонн в 1,5” предлагаются холодильники длиной 35 см с 5 перегородками и 4 трубками с внешним диаметром 12 мм мощностью до 2,5-3 кВт, и с 7 трубками внешним диаметром 8 мм и мощностью до 3–3,5 кВт. Им соответствуют дефлегматоры длиной 20 см. У дефлегматора с 4 трубками по 12 мм и 3-мя перегородками скорость пара на рабочих мощностях колонны позволяет говорить о стабильности и легкой регулируемости.

Дефлегматор с 7 трубками по 8 мм на рабочих мощностях имеет скорость пара намного выше граничных 3 м/с. При использовании СПН работать с ним возможно, с РПН – однозначно проблематично.

Естественно, всё оценивается для номинальных режимов, соответствующих максимальной (предзахлебной) мощности. Качество засыпки СПН может снизить предзахлебную мощность на 10%, что касается РПН, то здесь плотность скручивания пыжей влияет еще сильнее. Плюс степень утепления колонны и т. д. Снижение мощности приводит к уменьшению количества пара и, соответственно, его скорости в трубках дефлегматора.

Для колонн в 2” предлагаются холодильники длиной 35 см с 5 перегородками и 50 см с 7 перегородками имеют по 7 паровых трубок с внешним диаметром в 12 мм способны утилизировать до 4,5 и 6 кВт соответственно. Дефлегматоры длиной в 20 и 25 см и 3 перегородками обеспечивают стабильную работу колонн благодаря 7 паровым трубкам с внутренним диаметром в 10 мм.

Также предлагаются и прежние дефлегматоры длиной 15 и 20 см с 3 перегородками и 7 паровыми трубками по 8 мм внутреннего диаметра, но скорость пара при рабочих режимах у них слишком высока для нормальной работы в режиме ректификации.

Из новинок особо интересны конденсаторы на основе холодильников Димрота, изготовленные из 6 мм нержавеющей трубки длиной в 4 метра.

Это мощный холодильник высотой 35 см, избавленный от вероятности завоздушивания и обеспечивающий высокую точность управления колонной. Крепление к царге с помощью клампового соединения делает его универсальным и легким в обслуживании. Холодильник способен утилизировать до 3,5-4 кВт полезной мощности.

Если колонна уже куплена и вам нужно для неё найти режимы работы

Выше была описана метода расчета для почти идеальной колонны. В реалиях же, зачастую, приходится работать с тем материалом который есть. Т.е. как правило ни насадка, ни высота колонны, ни соотношение высота диаметр при конструировании не учитывалась и как колонна проектировалась неизвестно.

Итак: имеем мы колонну 1700*51. По графику находим её производительность и она будет составлять 330 мл/ч. Вне зависимости от того какая насадка там применяется. И скорее всего там засыпана крупная насадка, которая будет плохо работать. 330 + тепло-потери и получаем рабочую мощность.

Если мы захотим оптимизировать работу этой колонны, то для неё придётся подобрать соответствующую насадку. Высоту насадочной части 1700 мм делим на 51 и получаем величину соотношения 33. Смотрим в первый график и видим, что скорость пара в свободном сечении колонны будет 0.1 м/сек(примерно) и насадка там нужна СПН2*2. Производительность колонны останется прежней 330 мл/ч, но качество спирта значительно улучшится. Колонна будет работать значительно устойчивее , т.е. при значительных перепадах мощности нагрева качество спирта будет оставаться без изменения.

Принцип действия непрерывной бражной колонны

Перед началом процесса необходимо смонтировать колону с перегонным баком, используя для этого клаптовый крепеж. Поставить куб на источник тепла (электроплитка, газовая плита и проч.).

По мере нагревания раствора спиртосодержащие пары из бака поднимаются в конденсатор, где частично конденсируются, оседая на стенках холодильника. Оставшаяся часть пара продолжает двигаться вверх.

Первый охладитель называют парциальным именно потому, что он только частично конденсирует пар. Осевшая жидкость называется «флегмой», а охладитель, соответственно, «дефлегматором».

Флегма стекает вниз по стенкам дефлегматора обратно в бак, встречая на своем пути неостывший пар и распадаясь на фракции трех видов: головные, основные и хвостовые.

Головная фракция (голова), включающая альдегиды, эфиры и другие легкие вещества, отсекается при низкой температуре на первоначальном этапе. Затем доходит очередь до основных фракций (тело), содержащих собственно спирт, и в самом конце процесса удаляются хвостовые (хвосты) соединения из сивушных масел и других тяжелых примесей.

В процессе нагревания конденсат заполняет стенки колонны, достигая дефлегматора. Это происходит тогда, когда термометр на верхнем охладителе покажет 51 – 55 градусов.

На этом этапе пары легких фракций заканчивают конденсацию и удаляются в специальную емкость. Это ядовитый раствор, который не используется для дальнейшей перегонки. На 20 литров самогона в среднем выходит один литр головных фракций.

По мере нагревания бака температура на дефлегматоре достигает 77 градусов. Именно такой она должна держаться во время всего процесса перегонки. В этот период из бродильных паров отделяются основные фракции – собственно спирт.

За пятнадцать минут до окончания работы необходимо поднять температуру у верхнего охладителя до 81 – 83 градусов, чтобы собрать «хвосты» – примеси сивушных масел и других тяжелых соединений, которые в дальнейшем отправляют на вторую перегонку.

Температурный режим работы устройства регулируется верхним краном на входе охладителя и регулятором источника тепла.

Знаете ли вы? Стандартное технологическое описание процесса перегонки выглядит так: спиртовой пар, поднимающийся к дефлегматору, непрерывно реагирует с флегмой, стекающей навстречу. Происходит реакция теплового обмена. Пар забирает у флегмы легкие, низкокипящие фракции и оставляет ей высококипящие тяжелые соединения (сивушные масла и воду). Продуктом этой длительной реакции становится спирт крепостью в 88 – 90 градусов.

Качество спирта на выходе (чистота самогона) достигается регулированием температуры, которое помогает отсечь от конечного продукта головные и хвостовые фракции спиртосодержащего пара.

Важно! Для начинающих самогонщиков необходимо помнить: во время процесса перегонки ни в коем случае нельзя допускать кипения браги. Температура в баке не должна подниматься выше 87 – 89 градусов;

Перегонные кубы

Предлагаются емкостью 20, 25 ,37 и 50 литров на базе кастрюль «Luxstahl». МЗБО дает покупателю выбор между более дешевыми кубами, изготовленными из AISI 201, и дорогим вариантом из AISI 304. Это хорошо.

Крышки кубов остались прежними, оснащенными штуцером под электронный термометр и предохранительным клапаном от скороварки, увы, со слишком высоким порогом срабатывания.

Прокладки силиконовые П-образные, хомуты – регулируемые, из нержавеющей стали. Для 20 литровых кубов крышки стандартные тонкие с крестообразным усилением клампа для уверенного крепления легких колонн. Для кубов большей емкости – крышки усилены толщиной 3 мм.

В кубах предусмотрены штуцера с резьбой под кран для слива барды и начиная с 37 литрового куба возможна установка клампа под ТЭН.

Из новинок появились модели кубов емкостью 25, 37 и 50 литров с зиговкой под установку фальш-дна и разметкой объема залитой жидкости.

Само фальшдно всё равно почему-то предлагается на четырех 8 сантиметровых ножках, видимо, для унификации.

Разница между дистилляцией и ректификацией

Как видно на графике, из 10% спиртового раствора (браги) можно получить самогон 40%, а при второй перегонке этой смеси выйдет 60-градусный дистиллят, при третьей – 70%. Возможны следующие интервалы: 10-40; 40-60; 60-70; 70-75 и так далее до максимума – 96%.

Теоретически, чтобы получить чистый спирт, требуется 9-10 последовательных дистилляций на самогонном аппарате. На практике перегонять спиртосодержащие жидкости концентрацией выше 20-30% взрывоопасно, к тому же из-за больших затрат энергии и времени экономически невыгодно.

С этой точки зрения, ректификация спирта – это минимум 9-10 одновременных, ступенчатых дистилляций, которые происходят на разных контактных элементах колонны (насадках или тарелках) по всей высоте.

| Отличие | Дистилляция | Ректификация |

| Органолептика напитка | Сохраняет аромат и вкус исходного сырья. | Получается чистый спирт без запаха и вкуса (проблема имеет решение). |

| Крепость на выходе | Зависит от количества перегонок и конструкции аппарата (обычно 40-65%). | До 96%. |

| Степень разделения на фракции | Низкая, вещества даже с разной температурой кипения перемешиваются, исправить это невозможно. | Высокая, можно выделить чистые вещества (только с разной температурой кипения). |

| Способность убрать вредные вещества | Низкая или средняя. Для повышения качества требуется минимум две перегонки с разделением на фракции хотя бы при одной из них. | Высокая, при правильном подходе отсекаются все вредные вещества. |

| Потери спирта | Высокие. Даже при правильном подходе можно извлечь до 80% от всего количества, сохранив приемлемое качество. | Низкие. Теоретически, реально извлечь весь этиловый спирт без потери качества. На практике минимум 1-3% потерь. |

| Сложность технологии для реализации в домашних условиях | Низкая и средняя. Подходит даже самый примитивный аппарат со змеевиком. Возможны улучшения оборудования. Технология перегонки проста и понятна. Самогонный аппарат обычно не занимает много места в рабочем состоянии. | Высокая. Требуется специальное оборудование, изготовить которое без знаний и опыта невозможно. Процесс сложнее для понимания, нужна предварительная хотя бы теоретическая подготовка. Колонна занимает больше места (особенно по высоте). |

| Опасность (в сравнении друг с другом), оба процесса пожаро- и взрывоопасны. | Благодаря простоте самогонного аппарата дистилляция несколько безопаснее (субъективное мнение автора статьи). | Из-за сложного оборудования, при работе с которым существует риск допустить больше ошибок, ректификация опаснее. |

Дефлегматор своими руками

Как собрать в домашних условиях дефлегматор своими руками? Это не очень сложно, но если нет желания или времени возиться со сборкой данного устройства, то в продаже есть готовые варианты по вполне приемлемым ценам. Да и современный аппарат уже идет в комплекте с дефлегматором и ректификационной колонной. К тому же не каждую модель дефлегматора для самогонного аппарата своими руками можно смастерить, некоторые виды собираются только на производстве.

Дефлегматор из банки своими руками

Отстойники можно смастерить самостоятельно из следующих предметов:

- термоса;

- нержавейки;

- стеклянной банки.

Если в самогонном аппарате используется ректификационная колонна, то идеальным вариантом является сухопарник из термоса. Его трудно сделать без специальных знаний и навыков, но при большом желании можно научиться всему. Приготовьтесь, что придется сверлить и паять, поэтому сразу вооружитесь необходимыми инструментами.

Процедура изготовления оборудования следующая:

После зачистки днища термоса к нему приварить скобы, пропустить проволоки и зафиксировать к стене. Затем нужно резко дернуть термос. Преследуемая цель — снять дно с колбы термоса. Если предварительно прогреть дно горелкой, это существенно облегчит процесс. Далее нужно обточить сварочный шов так, чтобы образовался малозаметный зазор по окружности. Сделать это лучше дрелью со специальной насадкой или наждачным станком. Извлеките внутреннюю колбу. Чтобы было как можно проще вынуть внутреннюю часть, нужно спилить ребро горловины термоса. Делаем отверстие во внутренней колбе на дне, вставляем и привариваем к ней вентиляционную трубку. Во внешнюю колбу внизу и вверху врезаем и припаиваем два патрубка для свободного циркулирования холодной воды

Важно, чтобы внутренние концы трубок выступали на меньшее расстояние относительно величины промежутка между колбами.

Теперь дефлегматор из термоса готов к применению. Осталось только зафиксировать устройство на аппарате вниз горловиной.

Можно смастерить сухопарник и из отрезков труб из стали-нержавейки (d = 38 мм и d = 52 мм). Приобрести отрезки труб по низким ценам можно в пункте приема металлолома. Сначала с наружной стороны трубки большего диаметра на концах вваривается два патрубка. Трубку с меньшим диаметром нужно вставить внутрь большей. Чтобы между деталями образовалась рубашка, нужно заварить концы. После устройство присоединяется к отверстию в крышке куба. А в образовавшейся полости циркулирует вода (холодная).

Изготовление такого сухопарника — очень трудная задача. Необходимы слесарные навыки и опыт работы с аппаратом для сварки, так как нужно будет спаивать трубки между собой. Если таких навыков нет, то лучше устройство из нержавейки купить и сэкономить время и нервы.

Проще всего сделать сухопарник в домашних условиях из банки.

Для такой конструкции потребуются:

- стеклянная банка объемом не меньше одного литра с крышкой из металла;

- штуцеры — 2 шт.;

- шило;

- гайки — 2 шт.;

- фломастер;

- клей термоустойчивый.

Технология изготовления:

- Отметить на крышке диаметр отверстий в местах соединения, обвести штуцеры фломастером.

- Сделать отверстия острым шилом.

- Установить штуцеры, а после закрепить гайками.

- Для максимальной герметизации отверстий требуется обработать их снаружи и внутри термоустойчивым клеем.

После того как сухопарник готов, останется только соединить его с самогонным аппаратом. Лучше использовать шланги из силикона, так как резина может повлиять на вкус и запах алкогольного напитка.

Детали можно заказать в мастерской, предпочтительнее из нержавейки

Важно, чтобы штуцер для входа был короче, чем штуцер для выхода, таким образом можно защитить самогон от попадания в него браги

Эффективность устройства, сделанного самостоятельно, зависит от метода сборки, используемых материалов и от правильного расчета требуемых параметров. Лучше всего после изготовления предварительно протестировать его. Залить обычную воду в куб, затем запустить аппарат: так можно проверить наверняка прочность монтажа и герметичность отстойника.

Раньше считали, что в дефлегматоре нет необходимости, не задумываясь о качестве спиртного напитка. Но в наше время люди, занимающиеся самогоноварением, пришли к выводу, что такая экономия сказывается на качестве алкоголя (остаются вредные вещества), а, следовательно, и чревата плохими последствиями для здоровья. Употребляя алкоголь высокого качества, можно избежать опасной интоксикации организма.

Самогонный аппарат «CoolSteel 400 Магнум»

Представляет собой полуторадюймовую бражную колонну как с отбором по пару после дефлегматора, так и с возможностью полноценного отбора по жидкости. Для этого она полностью укомплектована.

Кожухотрубные 20 см дефлегматор и 35 см холодильник с перегородками и 4-мя паровыми трубками по 12 мм позволяют уверено и стабильно вести процессы на рабочих мощностях колонны. При перегонке браги холодильник может утилизировать до 2,5-3 кВт и обеспечить производительность до 6 л/час, что для домашних условий вполне приемлемо. Носик для отвода дистиллята выполнен конструктивно грамотно и позволяет уверенно работать с аппаратом в режиме потстилл.

Угловой узел отбора по жидкости позволяет отбирать не только «головы», но и «тело». Его наличие дает возможность полноценной автоматизации всего процесса. В базовом варианте БК идет с игольчатым регулировочным краном отбора и доохладителем. Все подключения воды надежны – на стандартной сантехнической резьбе ½ дюйма.

Дефлегматор в этом наборе не лишний, он позволяет без проблем работать с арома-корзиной.

Для работы в режиме ректификации нужна дополнительная царга и насадка СПН, еще утеплить колонну и перегонный куб. Остального достаточно, чтобы начать осваивать процесс и получить достойный результат.

«CoolSteel 400 Магнум» — это полноценная бражная колонна, полностью укомплектованная как для работы с паровым, так и с жидкостным отбором.

Безусловно, для фанатов спирта аппарат не настолько совершенен, чтобы заменить собой РК. Но для винокура-любителя, имеющего дело с самым разнообразным сырьем и целевым продуктом, колонна такой конструкции может быть полезной.

От чего зависит производительность

Предлагаю рассмотреть все аспекты, которые влияют на скорость отбора продукта:

Сетки Панченкова улучшают качество и крепость напитка, но уменьшают скорость перегонки.

- Интенсивность нагрева. Чем сильнее идёт нагрев, тем быстрее идёт отбор. Существует некая критичная точка, после которой смысла тратить лишнюю энергию нет. Именно поэтому во время разогрева рекомендуют включать полную мощность, а во время отбора её уменьшать.

- Диаметры трубок. Том больше диаметр паропровода, тем большее количество спиртовых паров может пройти через него за единицу времени. Именно по этой причине существует большая разница в ректификационных колоннах на 1,5 дюйма и 2 дюйма.

- Теплопроводность материала. Медь проводит тепло примерно в 20 раз лучше нержавейки (401 против 19). Это значит, что жидкость внутри медного куба можно быстрее нагреть и быстрее охладить. Здесь уже стоит вопрос целесообразности, так как можно сделать серебряный бак и гнать самогон ещё быстрее, но почему-то таких я ещё не встречал.