Теоретическая тарелка — устройство, количество, расчет

Внутри классической колонны есть плоские горизонтальные контактные элементы, которые очень напоминают тарелки. На поверхности этих элементов происходит тепломассообмен между флегмой и парами и разделение фракций. Или, если проще, пузырьки пара проходит через слой флегмы на тарелке. Чем больше количество тарелок и площадь контакта, тем лучше разделяющая способность колонны. В поисках способа измерить эту способность и была придумана теоретическая тарелка (ТТ).

Что такое теоретическая тарелка?

Это удобный термин, созданный для измерения разделяющей способности колонны. Теоретическая тарелка — это модель обмена теплом и массой в парожидкостной среде. Модель основана на представлении колонны идеальным изолированным устройством, со 100-процентной разделяющей способностью, на которую не влияют внешние факторы. Колонна как будто находится в непрерывном термодинамическом равновесии.

Теоретические тарелки нужны, как удобное понятие, от которого отталкиваются при расчетах.

Даже если в колонне не тарелки, а спирально-призматическая насадка (СПН), она все равно обладает разделяющей способностью, которая может быть измерена при помощи теоретической тарелки.

Можно пояснить по-другому. Из водно-спиртовой смеси крепостью 10% можно получить простой перегонкой спирт крепостью 40%. При последующих перегонках мы получим, соответственно, спирт крепостью 60, 70, 80, 90, 96%. Каждая физическая перегонка с повышением крепости продукта считается теоретической тарелкой или единицей массопереноса. Всего таких перегонок нужно около 10. То есть, ректификация — это 10 последовательных дистилляций, которые идут параллельно на разных тарелках.

Итак, КПД теоретической тарелки всегда 100%. Этим она и отличается от физической тарелки.

Теоретические тарелки в ректификационных колоннах

Теоретическая тарелка в ректификации — это часть колонны, в которой при конкретных условиях и режиме работы колонны достигается равновесие жидкой и парообразной фаз и теплообмен прекращается. Самой маленькой эта часть будет, когда колонна работает “на себя”, без отбора — с СПН она составит всего 1,5-3 см. При отборе голов и хвостов — 2-4 см, тела — 6-8 см.

Число теоретических тарелок в ректификационной колонне

В зависимости от числа флегмы и спиртуозности жидкости в кубе, меняется количество теоретических тарелок одной и той же колонны. Если при работе “на себя” в ней будет около 100 ТТ, то при отборе тела — 10-40 ТТ, поскольку флегмы будет много.

Конструкция тарелок ректификационной колонны

Устройство тарелок ректификационной колонны может быть самым разнообразным, но самый простой, эффективный и популярный вариант насадки в бытовой колонне — это СПН.

Встречаются и смешанные модификации, например, ситчато-клапанные.

Подробнее об этих контактных элементах читайте в нашем материале “Виды тарелок в ректификационной колонне”.

Расчет числа теоретических тарелок в ректификационной колонне

Расчет теоретических тарелок, по идее, нужно производить при помощи программ, он слишком сложен. И все же существуют формулы, по которым можно рассчитать число теоретических тарелок, например — на основе разницы температур:

nth = (T2 +T1) / (K (T2-T1)), где Т1 — температура кипения спирта; Т2 — температура кипения воды; K — константа, которая может быть равна 2,5 — максимальное число ТТ, 3 — оптимальное, 4 — минимальное число ТТ.

Эта формула не учитывает флегмово число, давление и задержку жидкости.

Метод определения числа теоретических тарелок

Все методы делятся на аналитические и графические, все достаточно сложны. Графические предполагают построение фазовой диаграммы или ступенчатых графиков из кривой равновесия, вертикальных и горизонтальных линий. Количество полученных на графике “ступеней” соответствует количеству теоретических тарелок. Вертикальные линии — это дельта, изменение концентрации паров над тарелкой, горизонтальные — дельта концентрации конденсата на ее поверхности. Чем больше флегмово число, тем меньше нужно тарелок.

Из-за несовершенства методов расчета нередко число теоретических тарелок приходится увеличивать. Кроме того, методы не учитывают брызгоунос с тарелки на тарелку, расстояние между ними и другие факторы. Желательно при расчетах использовать калькулятор.

А теперь — вопросы, которые наверняка уже возникли.

Сколько теоретических тарелок нужно для получения дистиллята?

Труба без насадок и диаметром 3 см как бы равна теоретической тарелке высотой 25 см. Если ее заполнить СПН, высота ее теоретической тарелки составит 25 мм. То есть, увеличится площадь контакта и качество разделения в 10 раз.

Количество теоретических тарелок, достаточное для получения плохо очищенный спирт крепостью 96о составляет 10 штук. Питьевой спирт приличного качества можно получить, если колонна разделяет, как 30-50 теоретических тарелок. И более 100 нужно, чтобы получить спирт высокой очистки, близкий к категории “Люкс”.

Но есть еще и физические тарелки (насадки, не суть важно). Одна ТТ = 2 ФТ. Следовательно, колонна должна содержать 200 ФТ, чтобы давать спирт высокой очистки.

Как рассчитать высоту теоретической тарелки?

Как рассчитать теоретическую тарелку точно? Посредством калькулятора определения числа ТТ, например, вот такого.

Как рассчитать высоту, эквивалентную теоретической тарелке?

Согласно вышеизложенному.

И конечно же, выбирайте современную колонну с длинной царгой, заполненной мочалкой или СПН, у которых очень большая площадь контакта и разделяющая способность.

Особенности изготовления зеленого вина

Легкая игристость, которая стала фирменным знаком вин региона, – результат взаимодействия терруара, уникальных сортов винограда и технологии производства.

Терруар

Плодородные гранитные почвы и большая влажность обеспечивают высокие урожаи винограда. Но ягоды получаются слишком сочные, водянистые, с большой кислотностью.

Единственный субрегион, где не так заметно влияние Атлантики – Монсау и Мелгасу, поэтому и вина здесь более насыщенные и крепкие.

Сорта винограда

Правилами DOC регламентирован перечень рекомендованных сортов винограда.

Белые:

- Альваринью;

- Аринто;

- Авессо;

- Азал;

- Батока;

- Лоурейру;

- Трейшадура.

При производстве вина чаще всего используют смесь нескольких белых сортов. Самые успешные – Алваринью, Лоурейру, Трейшадура, Азал.

Красные сорта:

- Виньяу;

- Азал Тинто;

- Амарал;

- Эспадейро и др.

Кроме рекомендованных сортов есть разрешенные, поэтому на самом деле перечень – внушительный. Но каждый регион специализируется на производстве нескольких коронных вин и выращивании соответствующего винограда.

Сорт Алваринью и сортовые Vinho Verde Alvarinho – специализация субрегиона Монсау и Мелгасу

Особенности технологии

Путь зеленого вина от виноградника к бутылке – очень короткий и составляет всего 3–6 месяцев.

Сразу после сбора ягоды аккуратно отжимают. Для белых вин берут чистый сок без косточек и кожуры, для красных – сок с мезгой.

По традиционной технологии винификацию проводят при температуре 16–18 °С и не дожидаются остаточного сбраживания дрожжей.

На современных винодельческих производствах допускается полная ферментация с последующей фильтрацией напитка, а углекислый газ добавляют перед разливом в бутылки.

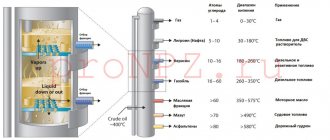

Ректификационные колонны

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого – конденсационными устройствами (холодильники – конденсаторы, холодные циркуляционные орошения).

В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая – тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

- очень высокая производительность по сырью (до 1000 м3/ч для атмосферной колонны);

- подвод тепла в разделительную систему осуществляется огневым нагревом сырья в трубчатой печи (основная и вакуумная колонны АВТ), вводом перегретого водяного пара (практически все колонны) и циркуляцией «горячей струи» (отбензиневающая колонна АТ);

- последнее обстоятельство предполагает применение специальных сепарационных зон для разделения паровой и жидкой фаз;

- в схеме ректификации присутствуют выносные отпарные секции, а также циркуляционные орошения, что предполагает возможность организации на КУ боковых отборов жидкой фазы и подводов как паровой, так и жидкой фаз в нескольких точках по высоте колонны.

Кстати, прочтите эту статью тоже: Отпарные колонны их классификация и принцип работы

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Принцип работы царги

Царга представляет собой металлическую трубку, которая один концом крепится вертикально к перегонному кубу, а другим – с дефлегматором (пред охладителем), затем с холодильником для конечной конденсации паров спирта. Крепление производится с помощью резьбового или, что чаще, клампового соединения.

Для улучшения тепломассообмена царгу предварительно наполняют регулярной проволочной насадкой Панченкова (РПН), сплетенной из медной или стальной проволоки и свёрнутой в рулон. Это приспособление было изобретено и запатентовано КБ «Туполев» ещё в 1981 году и использовалось для более качественной очистки нефтяного сырья в процессе производства топлива для авиации.

Таки образом, применение царги в паре с РПН хоть и снижает скорость производства, а также объем готового продукта, зато позволяет повысить крепость и получить более качественный самогон, требующий минимума манипуляций по его очистке.